Основы Буровая установка DTH Эффективность бурения в твёрдых породах

Перфоратор с забивкой снизу (DTH) работает лучше всего, когда три основных фактора взаимодействуют должным образом: мощность самой буровой установки, давление сжатого воздуха внутри системы и регулируемые параметры, контролируемые оператором, такие как настройки усилия подачи. Большинству современных DTH-установок требуется давление воздуха в пределах 350–500 psi, как было опубликовано в Международном журнале механики горных пород в 2024 году. Такое давление обеспечивает достаточную энергию удара для твёрдых пород, таких как гранит и кварцит. Что касается базальтовых формаций, то было замечено, что увеличение выходной мощности ускоряет процесс — примерно на 22–28 процентов улучшается скорость проникновения по сравнению с низкими настройками мощности.

Ключевые факторы, влияющие на эффективность перфоратора DTH: мощность буровой установки, давление воздуха и рабочие параметры

Правильная настройка установки для шарошечного бурового станка означает поиск оптимальной точки между гидравлической мощностью (обычно около 150 до 300 л.с.) и возможностями воздушного компрессора. Исходя из реального опыта на местах, поддержание воздушного потока в пределах от 4,5 до 6 кубических метров в минуту при давлении около 500 psi позволяет увеличить срок службы буровых коронок примерно на 40% при бурении в очень сложных и абразивных геологических формациях по сравнению с неоптимальными настройками. Опытные операторы знают, что необходимо корректировать давление подачи и скорость вращения бура в зависимости от ощущений от грунта. Это позволяет сэкономить на топливе и предотвратить быстрое изнашивание оборудования в сложных условиях работы.

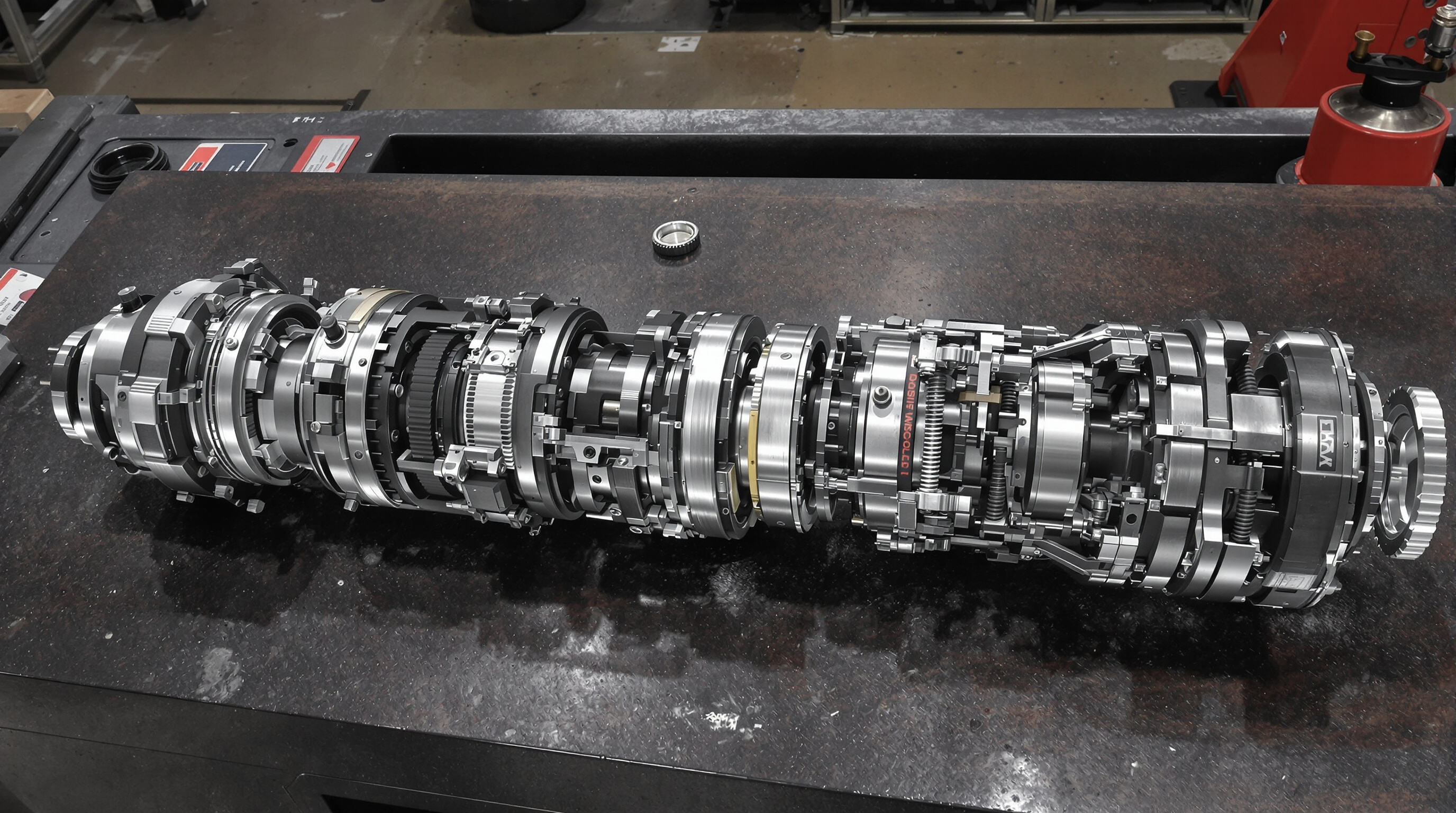

Эксплуатационные характеристики: энергия удара, частота и выходная мощность в высокоэффективных шарошечных системах

Современные высокоэффективные отбойные молотки DTH обладают значительной мощностью, обеспечивая от примерно 2000 до почти 4500 джоулей на удар, при этом скорость ударов по породе может превышать 1800 ударов в минуту. В прошлом году Институт исследований горного бурения опубликовал данные, показывающие, что при работе этих машин на уровне около 3200 джоулей в сочетании с частотой ударов 1800 в минуту, они фактически служат на 35 процентов дольше до необходимости проведения технического обслуживания. Что делает это возможным? Дело в том, что выходная мощность показывает, насколько эффективно энергия передается в процессе бурения. Некоторые из лучших моделей на рынке сегодня достигают показателя, при котором более 78% потребляемой энергии преобразуется непосредственно в разрушение горных пород, что довольно впечатляюще, учитывая все потери, которые обычно происходят в механических системах.

Оценка эффективности бурения: взаимосвязь между энергией удара и скоростью проникновения

Тот способ, каким породы разрушаются при бурении, ускоряется по мере увеличения подачи энергии в систему, и подчиняется приблизительно логарифмической кривой. При каждом дополнительном увеличении энергии на 10%, долота, как правило, проходят через твердую породу примерно на 6–8% быстрее. Проведенные в прошлом году полевые испытания также показали впечатляющие результаты. Когда инженеры тонко настроили свои установки ударных машин (DTH-молотков), эти специализированные буры, по данным недавних исследований Института исследований горного бурения, пробивали метаморфическую породу со скоростью, примерно на 40% превышающей стандартные вращательные методы. Учитывая этот прирост производительности, неудивительно, что многие подрядчики теперь считают DTH-технологию незаменимой при бурении скважин глубже 100 метров, где породы обычно имеют предел прочности на сжатие выше 250 мегапаскалей. Только экономия времени оправдывает инвестиции для большинства операций, проводимых в сложных геологических условиях.

Основы инженерного проектирования высокопроизводительных Молот DTH Системы

Принципы проектирования для обеспечения прочности при экстремальных ударных и абразивных воздействиях

Высокопроизводительные системы ударных головок DTH разработаны таким образом, чтобы выдерживать постоянные усилия свыше 25 кН и сопротивляться абразивному износу от частиц горной породы. Ключевые особенности конструкции включают:

- Компоненты из карбидного сплава в поршнях и клапанах, предотвращающих деформацию при повторных ударах

- Многоступенчатая термическая обработка (например, закалка в аустените), повышающая сопротивление усталости на 30—50% в корпусах молотков

- Системы лабиринтного уплотнения которые блокируют мелкие частицы кремнезема от проникновения в подвижные части

Исследование отрасли за 2023 год показало, что оптимизированные конструкции DTH снижают частоту замены компонентов на 40% во время бурения гранита по сравнению с традиционными моделями.

Инновации в технологии флюидических осцилляторов и механизмах демпфирования обратного удара

Осцилляторы в современных системах преобразуют 95—98% энергии сжатого воздуха в полезную ударную силу, превосходя традиционные конструкции клапанов (75—85%). Механизмы подавления обратного удара управляют остаточными ударными волнами с использованием:

- Настроенные массовые демпферы поглощающие 60—70% энергии отдачи

- Гибридные буферы на основе эластомеров и пружин изолирующие критические компоненты от вибрационных гармоник

Эти инновации обеспечивают устойчивую работу при 1800—2200 ударах в минуту без нарушения целостности конструкции.

Исследование случая: Надежные инженерные подходы в современных DTH-системах

Ведущему производителю удалось достичь интервалов обслуживания 2500 часов при бурении кварцита благодаря трем ключевым улучшениям:

- Закаленные стержни долота сочетающие поверхностную твердость по Роквеллу 58C с пластичными внутренними слоями

- Фазосинхронизированные поршневые массивы поддержание согласованности энергии ±2% в циклах ударов

- Камеры динамической компенсации давления стабилизация воздушного потока при колебаниях давления 100—150 МПа

Полевые испытания подтвердили увеличение скорости проникновения на 28% в базальте по сравнению со средними показателями отрасли, что подтверждает эффективность этих инженерных решений.

Оптимизация передачи ударной энергии: от механизма до практического применения

Физика генерации высокой ударной силы в системах молотков DTH

Ударные машины снизу работают за счет преобразования сжатого воздуха в механическую силу с использованием поршня внутри цилиндра. Когда эти инструменты достигают максимальной мощности, они могут создавать удары свыше 25 килоньютонов в импульсах, длящихся менее 20 миллисекунд, согласно исследованию, опубликованному в прошлом году в Международном журнале механики горных пород. То, насколько хорошо энергия передается через систему, действительно влияет на общую эффективность. Более новые модели сохраняют около 68-72% своей энергии благодаря более продуманному соотношению массы поршня и массы буровой коронки. Это помогает уменьшить потери в виде нежелательных вибраций и тепла во время работы.

Эффективная передача энергии: оптимизация взаимодействия между молотком, битом и породой

Три фактора определяют передачу энергии на границе раздела:

- Геометрия хвостовика бита, соответствующая размерам приводного вала молотка с допуском ±0,05 мм

- Пластины из твердого сплава, расположенные в виде двойных конусов для равномерного распределения напряжений

- Амортизирующие полимерные буферы, уменьшающие отраженные волны напряжения на 40%

Полевые испытания показывают, что конструкции долота с конической формой улучшают передачу энергии на 18% в сравнении с плоскими долотами в условиях базальта (Drilling Equipment Quarterly, 2023). Ведущие производители теперь используют системы динамической настройки импеданса в реальном времени, которые регулируют частоту ударов на основе данных от датчиков твёрдости породы.

Измерение энергии удара при бурении в граните, базальте и кварцитах

Недавние сравнительные исследования выявили значительные различия в эффективности:

| Тип породы | Измеренная энергия удара (кДж) | Скорость проходки (м/ч) |

|---|---|---|

| Гранит | 1 820 ± 110 | 4,2—5,7 |

| Базальт | 2 150 ± 90 | 6,1—7,4 |

| Кварцит | 1 950 ± 130 | 3,8—4,9 |

Эти результаты подчеркивают необходимость адаптации конфигураций DTH, особенно на участках со смешанной литологией, где передача энергии изменяется более чем на 30% в пределах одной скважины. Современные технологии телеметрии позволяют операторам поддерживать согласованность энергии в пределах ±5% посредством автоматической компенсации давления.

Продвинутый Сверло Технология для максимальной эффективности ударного механизма DTH

Инновационные материалы и геометрия при проектировании буровых коронок для твердых абразивных пород

Современная эффективность DTH основана на комбинации буровых коронок, сочетающих современные карбидные композиты (твердость 85—92 HRA) с оптимизированной геометрией, такой как полусферические кнопки и асимметричные канавки. Коронки с вставками из вольфрамового карбида с градиентными свойствами и гексагональные компоновки кнопок достигают на 18—23% более высокого проникновения в кварцит, чем стандартные конструкции (International Drilling Journal, 2023). Ключевые улучшения включают:

- Многослойные износостойкие покрытия увеличивают срок службы долота на 40% в базальте

- охлаждающие каналы, произведенные методом 3D-печати снижают тепловую деградацию на 32% при давлении свыше 1200 psi

- Синтетические алмазные матрицы для гранита с пределом прочности на сжатие свыше 280 МПа

Соответствие выбора долота твердости породы и характеристикам пласта

Для оптимальной работы необходимо согласование углы воздействия кнопок (90°—120°) и конфигурации промывочных каналов с геологическими условиями:

| Тип породы | Рекомендуемые особенности долота | Повышение скорости проникновения |

|---|---|---|

| Трещиноватый гранит | кнопки 13 мм вогнутые, 6 каналов асимметричного потока | 27% по сравнению с плоскими конструкциями |

| Массивный базальт | сферические кнопки диаметром 16 мм, каналы турбо-очистки | 33% по сравнению со стандартными геометриями |

| Абразивный песчаник | Вставки с двойной твёрдостью, покрытие нитридом хрома | повышение износостойкости на 41% |

Правильный соответствие породы и биты снижает напряжение компонентов на 19% (Геотехническая ассоциация бурения, 2023 г.), сохраняя при этом скорости проникновения 0,8—1,2 м/мин в экстремальных формациях

Применение и эксплуатационные задачи в современном бурении твёрдых пород

Преимущества ударных машин в высокоэффективном глубоком бурении твёрдых пород

Технология молотка прямого действия дает результаты на 20, а иногда даже на 30 процентов лучше при бурении через твердые материалы, такие как гранит и базальт, по сравнению со старыми методами, поскольку вся энергия направляется непосредственно на разрушение породы в месте контакта бура с поверхностью. Согласно недавнему исследованию рынка, опубликованному в прошлом году, улучшенные системы DTH могут сократить отклонение скважин почти вдвое на очень глубоких участках бурения свыше 300 метров. Быстрый ударный механизм с частотой от 1200 до 1800 ударов в минуту эффективно разрушает породу, не создавая значительного теплового накопления, что означает более длительный срок службы инструментов при работе над продолжительными проектами. Такая эффективность играет большую роль в реальных условиях, где простои обходятся дорого, а точность имеет решающее значение.

Сочетание высокой ударной энергии и износа компонентов: ключевая проблема долговечности в отрасли

Бурение ускоряется, когда ударные силы превышают 50 кН, но это обходится дороже. Оборудование начинает быстрее изнашиваться, особенно поршни и хвостовики долота получают значительные повреждения. Исследование прошлого года показало еще кое-что интересное. С каждым 10%-ным увеличением ударной энергии расходы на обслуживание увеличиваются примерно на 18–25 долларов США в час только из-за частой замены деталей. Умные компании решают эту проблему двумя основными способами. Они устанавливают вставки из твердого сплава на основе карбида вольфрама, которые служат примерно в три раза дольше обычной стали при интенсивном износе. Некоторые компании также используют современные системы контроля давления, которые регулируют силу ударов в зависимости от типа породы, через которую в данный момент производится бурение.

Часто задаваемые вопросы

Что такое перфоратор DTH?

Ударник (DTH, Down-The-Hole) — это буровой инструмент, в котором для приведения в действие поршня внутри ударного механизма используется сжатый воздух, передающий многократную ударную энергию непосредственно на буровое долото. Он очень эффективен для бурения в твердых породных формациях.

Как ударная энергия влияет на эффективность бурения?

Скорость, с которой порода разрушается, увеличивается при введении большего количества энергии в систему. При увеличении энергии на каждые 10% обычно наблюдается рост скорости проходки на 6-8%, что позволяет быстрее бурить твердые породы.

Каковы основные трудности при использовании ударных головок DTH?

Основные трудности включают контроль износа компонентов вследствие высоких ударных сил и оптимизацию передачи энергии для повышения эффективности бурения при сохранении прочности конструкции.

Как можно оптимизировать производительность ударных головок DTH?

Производительность можно оптимизировать путем точной настройки рабочих параметров, таких как давление подачи, выбора подходящих конструкций буровых коронок для определенных типов пород, а также применения современных технологий, таких как флюидные осцилляторы и механизмы демпфирования ударов.

Содержание

-

Основы Буровая установка DTH Эффективность бурения в твёрдых породах

- Ключевые факторы, влияющие на эффективность перфоратора DTH: мощность буровой установки, давление воздуха и рабочие параметры

- Эксплуатационные характеристики: энергия удара, частота и выходная мощность в высокоэффективных шарошечных системах

- Оценка эффективности бурения: взаимосвязь между энергией удара и скоростью проникновения

- Основы инженерного проектирования высокопроизводительных Молот DTH Системы

- Оптимизация передачи ударной энергии: от механизма до практического применения

- Продвинутый Сверло Технология для максимальной эффективности ударного механизма DTH

- Применение и эксплуатационные задачи в современном бурении твёрдых пород

- Часто задаваемые вопросы