Fondements de Forage DTH Efficacité dans le forage en roche dure

Le marteau Down-The-Hole ou marteau DTH fonctionne de façon optimale lorsque trois facteurs principaux interagissent correctement : la puissance fournie par l'installation de forage elle-même, la pression d'air comprimé dans le système, ainsi que les paramètres réglables contrôlés par l'opérateur, comme les ajustements de la force d'avancement. La plupart des configurations modernes DTH nécessitent environ 350 à 500 psi de pression d'air selon des recherches publiées dans la revue International Journal of Rock Mechanics en 2024. Ce niveau permet de générer une énergie de frappe suffisante pour des roches résistantes comme le granite et la quartzite. Concernant les formations en basalte, nous avons constaté qu'une augmentation de la puissance améliore effectivement la vitesse de forage, avec un gain de pénétration de 22 à 28 % par rapport aux réglages de puissance plus faibles.

Facteurs clés influençant l'efficacité du marteau DTH : Puissance de l'installation de forage, pression d'air et paramètres opérationnels

Obtenir la bonne configuration pour un marteau fond de trou (DTH) implique de trouver le point optimal entre la puissance hydraulique (généralement entre 150 et 300 ch) et ce que le compresseur d'air peut supporter. D'après l'expérience sur le terrain, maintenir le débit d'air entre 4,5 et 6 mètres cubes par minute à une pression d'environ 500 psi permet d'augmenter la durée de vie des outils de forage d'environ 40 % lorsqu'on traverse des formations rocheuses très dures et abrasives, par rapport à des configurations mal adaptées. Les opérateurs expérimentés savent qu'ils doivent ajuster à la fois la pression d'avance et la vitesse de rotation du forage en fonction des sensations reçues depuis le sol. Cela permet d'économiser le carburant et de limiter l'usure prématurée du matériel lors de travaux difficiles.

Indicateurs de performance : Énergie d'impact, fréquence et puissance de sortie des systèmes DTH à fort impact

Les marteaux DTH d'aujourd'hui ont un impact élevé et frappent fort, délivrant entre environ 2000 et presque 4500 joules par coup, tout en atteindre des roches à des cadences supérieures à 1800 chocs par minute. L'Institut de Recherche sur le Forage en Roche a publié l'année dernière des résultats montrant que lorsque ces machines fonctionnent à environ 3200 joules combinés avec ces cadences de 1800 coups par minute, elles durent en réalité 35 % plus longtemps avant de nécessiter des travaux de maintenance. Qu'est-ce qui rend cela possible ? Eh bien, la puissance de sortie indique réellement à quel point l'énergie est efficacement transférée pendant les opérations de forage. Certains des meilleurs modèles disponibles sur le marché parviennent à convertir plus de 78 % de leur énergie d'entrée directement en fragmentation des formations rocheuses, ce qui est assez impressionnant compte tenu de toutes les pertes habituellement présentes dans les systèmes mécaniques.

Quantification de l'efficacité du forage : La relation entre l'énergie d'impact et la vitesse de pénétration

La manière dont les roches se désintègrent lorsque le forage s'accélère, à mesure que nous injectons davantage d'énergie dans le système, suit une courbe proche d'une courbe logarithmique. Pour chaque 10 % d'énergie supplémentaire appliquée, les têtes de forage traversent généralement la roche dure environ 6 à 8 % plus rapidement. Des tests sur le terrain menés l'année dernière ont également révélé des résultats impressionnants. Lorsque les ingénieurs ont optimisé leurs configurations de marteaux fond-de-trou (Down-The-Hole), ils ont observé que ces forages spécialisés traversaient les roches métamorphiques à des vitesses environ 40 % supérieures à celles des techniques rotatives standard, selon des études récentes de l'Institut de Recherche sur le Forage des Roches. Compte tenu de cette amélioration des performances, il n'est pas étonnant que de nombreux entrepreneurs considèrent désormais la technologie DTH comme indispensable pour percer des trous profonds de plus de 100 mètres, là où les formations rocheuses présentent généralement des résistances à la compression supérieures à 250 mégapascals. Les économies en temps justifient à elles seules l'investissement pour la plupart des opérations menées dans des conditions géologiques difficiles.

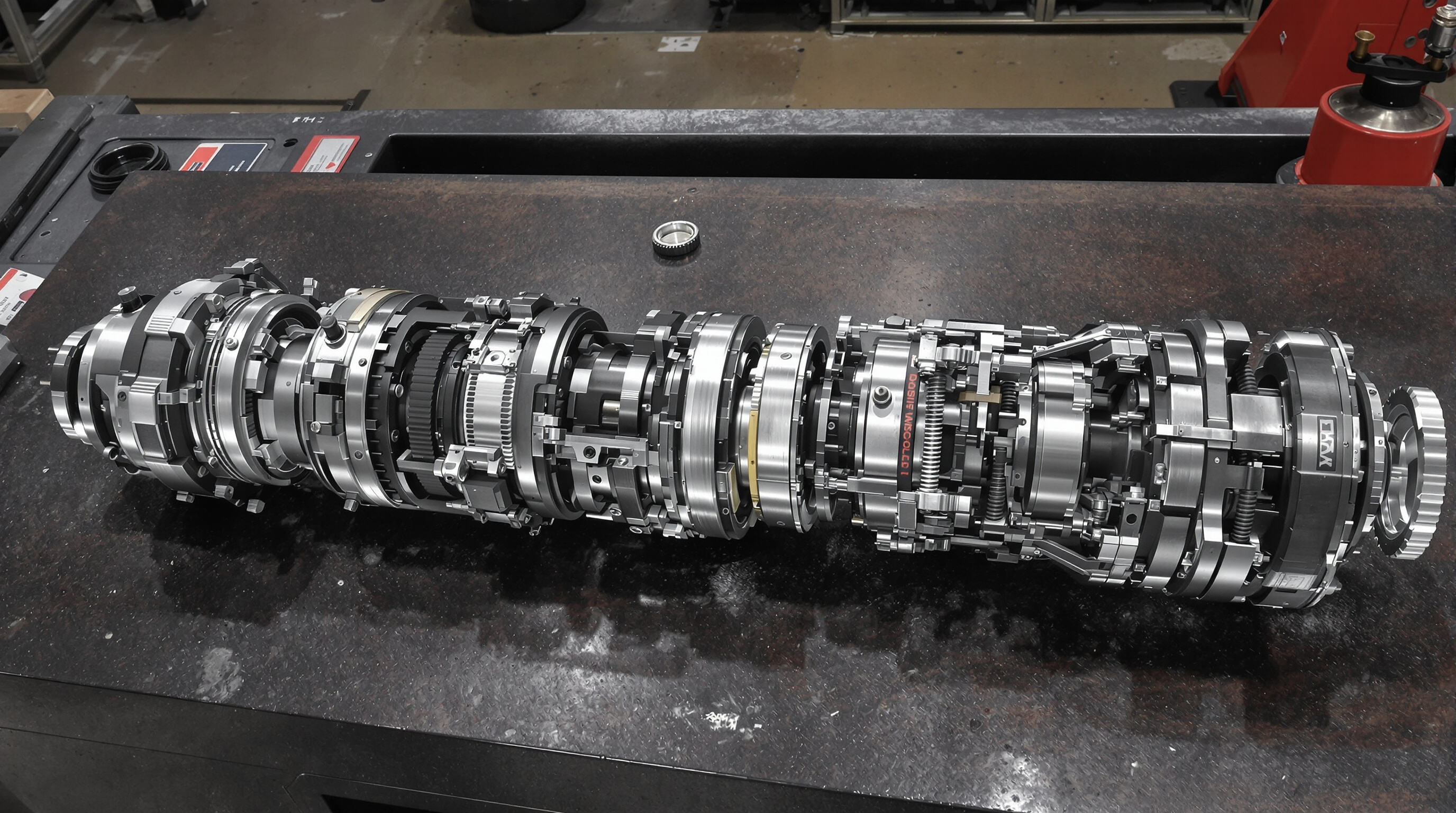

Conception technique de base des équipements à haute performance Marteau à DTH Les systèmes

Principes de conception pour la durabilité sous des conditions extrêmes d'impact et d'abrasion

Les systèmes performants de marteaux DTH sont conçus pour résister à des forces continues supérieures à 25 kN et à l'usure abrasive causée par les particules rocheuses. Les principales caractéristiques de conception incluent :

- Composants en alliage de carbure dans les pistons et les vannes pour empêcher la déformation due à des impacts répétés

- Traitement thermique multi-étapes (par exemple, austémpering), augmentant la résistance à la fatigue de 30 à 50 % dans les corps de marteau

- Systèmes d'étanchéité labyrinthe qui bloquent les fines particules de silice d'atteindre les pièces mobiles

Une étude de l'industrie de 2023 a révélé que les conceptions optimisées de DTH réduisent la fréquence de remplacement des composants de 40 % lors du forage de granite par rapport aux modèles conventionnels.

Innovations dans la technologie des oscillateurs fluidiques et les mécanismes d'atténuation des chocs inverses

Les oscillateurs fluidiques des systèmes modernes convertissent 95 à 98 % de l'énergie de l'air comprimé en force d'impact utile, dépassant les conceptions traditionnelles à soupape (75 à 85 %). Les mécanismes de freinage arrière gèrent les ondes de choc résiduelles en utilisant :

- Des amortisseurs à masse accordée dissipant 60 à 70 % de l'énergie de recul

- Des tampons hybrides à ressort en élastomère isolant les composants critiques des harmoniques de vibration

Ces innovations permettent un fonctionnement continu à 1 800 à 2 200 coups par minute sans nuire à l'intégrité structurelle.

Étude de cas : Approches ingénieuses dans les systèmes DTH modernes

Un fabricant majeur a atteint des intervalles d'entretien de 2 500 heures dans le forage de quartzite grâce à trois améliorations clés :

- Des tiges d'outil à dureté progressive combinant une dureté superficielle de Rockwell 58C avec des cœurs ductiles

- Groupes de pistons synchronisés en phase maintenir une consistance énergétique de ±2 % au cours des cycles de chocs

- Chambres de compensation de pression dynamique stabiliser le débit d'air pendant des fluctuations de pression de 100 à 150 MPa

Des essais sur le terrain ont confirmé un taux de pénétration de 28 % supérieur dans le basalte par rapport à la moyenne industrielle, validant ainsi ces solutions techniques.

Optimisation du transfert d'énergie de choc : De la théorie mécaniste à l'application pratique

Physique de la génération de forces élevées dans les systèmes de marteaux fond de trou

Les marteaux de fond de trou fonctionnent en transformant l'air comprimé en force mécanique à l'aide d'un piston à l'intérieur d'un cylindre. Lorsque ces outils atteignent leur puissance maximale, ils peuvent produire des chocs supérieurs à 25 kilonewtons en impulsions de moins de 20 millisecondes, selon une étude publiée l'année dernière dans le International Journal of Rock Mechanics. La manière dont l'énergie se propage à travers le système influence grandement son efficacité globale. Les modèles récents parviennent à conserver environ 68 à 72 pour cent de leur énergie grâce à une conception améliorée du rapport entre le poids du piston et la masse de l'outil de forage. Cela aide à réduire les pertes sous forme de vibrations et de chaleur indésirables pendant le fonctionnement.

Transfert d'énergie efficace : Optimisation de l'interface marteau-outil-roche

Trois facteurs régissent le transfert d'énergie à l'interface :

- Géométrie de la tige de l'outil correspondant aux dimensions du marteau avec une tolérance de ±0,05 mm

- Inserts en carbure de tungstène disposés en motifs doubles cônes pour une répartition uniforme des contraintes

- Tampons en polymère absorbant les chocs, réduisant les ondes de contrainte réfléchies de 40 %

Les essais sur le terrain montrent que les mèches coniques améliorent le couplage énergétique de 18 % dans le basalte par rapport aux modèles à face plate (Drilling Equipment Quarterly, 2023). Les principaux fabricants utilisent désormais des systèmes d'adaptation d'impédance en temps réel qui ajustent la fréquence des chocs en fonction des capteurs de dureté de la roche.

Mesure sur site de la transmission de l'énergie de frappe dans les formations granitiques, basaltiques et en quartzite

Des études comparatives récentes révèlent des différences de performance notables :

| Type de roche | Énergie de frappe mesurée (kJ) | Vitesse de pénétration (m/h) |

|---|---|---|

| Granit | 1 820 ± 110 | 4,2—5,7 |

| Basalte | 2 150 ± 90 | 6,1—7,4 |

| Quartzite | 1 950 ± 130 | 3,8—4,9 |

Ces résultats soulignent la nécessité de configurations DTH adaptatives, en particulier sur les sites à lithologie mixte où la livraison d'énergie varie de plus de 30 % au sein d'un même forage. Une télémétrie avancée permet aux opérateurs de maintenir une cohérence d'énergie de ±5 % grâce à une compensation automatique de la pression.

Avancé Foret Technologie pour des performances maximales des marteaux DTH

Matériaux et géométries innovants dans la conception des outils de foration pour roches dures et abrasives

Les performances modernes des marteaux DTH reposent sur des outils combinant des composites carbures avancés (dureté 85—92 HRA) avec des géométries optimisées telles que boutons semi-sphériques et motifs d'épures asymétriques. Les outils avec inserts en carbure de tungstène étagés et dispositions boutons hexagonaux atteindre une pénétration de 18 à 23 % supérieure dans le quartzite par rapport aux conceptions standard (International Drilling Journal, 2023). Les principales avancées incluent :

- Revêtements résistants à l'usure multi-couches allongeant la durée de vie de la couronne de 40 % dans le basalte

- canaux de refroidissement imprimés en 3D réduisant la dégradation thermique de 32 % à 1 200 psi et plus

- Matrices en diamant synthétique pour le granite dont la résistance à la compression dépasse 280 MPa

Adaptation du choix de la couronne à la dureté de la roche et aux caractéristiques du terrain

Les performances optimales nécessitent un alignement angles d'impact des boutons (90°—120°) et configurations de ports de lavage avec les conditions géologiques :

| Type de roche | Caractéristiques recommandées de l'outil | Amélioration du taux de pénétration |

|---|---|---|

| Granite fracturé | boutons concaves de 13 mm, flux asymétrique à 6 ports | 27 % par rapport aux conceptions à face plate |

| Basalte massif | boutons sphériques de 16 mm, canaux de purge turbo | 33 % par rapport aux géométries standard |

| Grès abrasif | Inserts bimatière, revêtement en nitrure de chrome | amélioration de 41 % de la résistance à l'usure |

- Je suis désolé. compatibilité outil-roche réduit la contrainte sur les composants de 19 % (Geotechnical Drilling Association, 2023) tout en maintenant une vitesse de pénétration de 0,8 à 1,2 m/min dans les formations extrêmes.

Applications et défis opérationnels dans le forage dur moderne

Avantages des marteaux fond de trou (DTH) dans le forage en roche dure à haute efficacité et en grand trou

La technologie de marteau à action directe obtient des résultats environ 20 à 30 % meilleurs lors du forage de matériaux durs comme le granite et le basalte par rapport aux anciennes techniques, car toute l'énergie est dirigée directement vers la rupture de la roche là où l'outil entre en contact avec la surface. Selon une étude récente publiée l'année dernière, ces systèmes DTH améliorés permettent de réduire de près de la moitié la déviation des trous dans des sites de forage très profonds, au-delà de 300 mètres. L'action rapide de frappe, entre 1200 et 1800 coups par minute, brise efficacement les roches sans générer beaucoup de chaleur, ce qui signifie que les outils durent plus longtemps lors de projets prolongés. Cette efficacité fait toute la différence dans des conditions réelles, où l'immobilisation coûte cher et où la précision est cruciale.

Équilibrer l'énergie de frappe élevée et l'usure des composants : le principal défi de durabilité pour l'industrie

Le forage devient plus rapide lorsque les forces d'impact dépassent 50 kN, mais cela a un coût. L'équipement commence à s'user plus rapidement, en particulier les pistons et les tiges de forage qui subissent de plein fouet l'usure. Des recherches de l'année dernière ont également révélé un phénomène intéressant. Pour chaque augmentation de 10 % de l'énergie d'impact, les coûts de maintenance augmentent d'environ 18 à 25 dollars supplémentaires par heure, uniquement parce que les pièces doivent être remplacées plus souvent. Les entreprises intelligentes résolvent ce problème de deux manières principales. Elles installent des inserts en carbure de tungstène qui durent environ trois fois plus longtemps que l'acier ordinaire face à cet actionnement abrasif. Certaines utilisent également des systèmes sophistiqués de contrôle de pression qui ajustent l'intensité des chocs en fonction du type de roche qui est en cours de forage.

FAQ

Qu'est-ce qu'un marteau DTH ?

Un marteau DTH (Down-The-Hole) est un outil de forage qui utilise de l'air comprimé pour actionner un piston à l'intérieur d'un marteau afin de transmettre directement une énergie d'impact répétée à une tête de forage. Cet outil est très efficace pour percer des formations rocheuses dures.

Comment l'énergie d'impact influence-t-elle l'efficacité du forage ?

Le taux de fragmentation des roches augmente lorsque davantage d'énergie est introduite dans le système. Pour chaque 10 % d'énergie supplémentaire, on observe généralement une augmentation de 6 à 8 % du taux de pénétration, permettant un forage plus rapide à travers les roches dures.

Quels sont les principaux défis liés à l'utilisation des marteaux fond de trou (DTH) ?

Les défis principaux comprennent la gestion de l'usure des composants due aux forces d'impact élevées et l'optimisation du transfert d'énergie afin d'améliorer l'efficacité du forage tout en maintenant la durabilité.

Comment peut-on optimiser les performances des marteaux fond de trou (DTH) ?

Les performances peuvent être optimisées en ajustant précisément les paramètres de fonctionnement tels que la pression d'avancement, en choisissant des conceptions d'outils adaptées aux types spécifiques de roches, et en utilisant des technologies avancées telles que les oscillateurs fluidiques et les mécanismes d'amortissement des chocs.

Table des Matières

-

Fondements de Forage DTH Efficacité dans le forage en roche dure

- Facteurs clés influençant l'efficacité du marteau DTH : Puissance de l'installation de forage, pression d'air et paramètres opérationnels

- Indicateurs de performance : Énergie d'impact, fréquence et puissance de sortie des systèmes DTH à fort impact

- Quantification de l'efficacité du forage : La relation entre l'énergie d'impact et la vitesse de pénétration

- Conception technique de base des équipements à haute performance Marteau à DTH Les systèmes

- Optimisation du transfert d'énergie de choc : De la théorie mécaniste à l'application pratique

- Avancé Foret Technologie pour des performances maximales des marteaux DTH

- Applications et défis opérationnels dans le forage dur moderne

- FAQ