基礎 DTHドリルリグ 硬岩掘削における効率性

ドリルリグ自体からの動力、システム内の圧縮空気圧力、およびオペレーターが調整する設定(例えば送り力の調整)といった3つの主な要素が適切に協働する際に、ダウンザホール(DTH)ハンマーは最も効果的に作動します。2024年に『International Journal of Rock Mechanics』に掲載された研究によると、現代のほとんどのDTH装置は約350〜500psiの空気圧を必要とします。この圧力レベルは花崗岩や石英岩などの硬岩に対応する十分な打撃エネルギーを生み出すために適しています。また、玄武岩層においては、出力を高めることで作業速度が上がり、低出力設定と比較して貫通速度が約22〜28%改善されることが確認されています。

DTHハンマー効率に影響を与える主な要素:ドリルリグの動力、空気圧、運転条件

DTHドリルリグの適切なセットアップとは、油圧出力(通常は150〜300馬力)とエアコンプレッサーの処理能力との間で最適なバランスを見つけることです。現場での実績から、空気流量を約4.5〜6立方メートル/分、圧力は約500psiに維持することで、非常に硬く研磨性の高い岩盤を掘削する際、適切でないセットアップと比べてドリルビットの寿命を約40%延ばすことができます。経験豊富なオペレーターは、地層の状態に応じて、押し付け圧力とドリルの回転速度の両方を調整する必要があります。これにより、過酷な作業において燃料費を節約し、機械の摩耗を抑えることができます。

性能指標:高衝撃DTHシステムにおける衝撃エネルギー、衝撃頻度、および出力

今日の高インパクトDTHハンマーは非常に強力で、1打あたり約2000〜4500ジュールのエネルギーを発揮し、毎分1800回以上の打撃速度で岩盤を破砕します。昨年、ロックドリル研究所が発表した研究結果によると、これらの機械を約3200ジュールのエネルギーと毎分1800ストロークの条件で運転すると、メンテナンスが必要になるまでの寿命が実に35%長くなることが示されました。では、なぜそのようなことが可能になるのでしょうか? それはインパクトエネルギーの出力効率が、どのくらい効率的にエネルギーが岩石掘削中に伝達されているかを示す指標だからです。現在市場に出回っている最高性能のモデルの中には、入力エネルギーの78%以上を直接岩盤破砕に変換するものもあり、機械システムで一般的に発生する損失を考えれば、これは非常に印象的な数値です。

ドリル効率の定量化:インパクトエネルギーと貫入速度の関係

岩石をドリルで掘削する際に投入するエネルギーが増えるにつれて岩石の破砕速度が増加する傾向は、おおよそ対数曲線に従います。投入するエネルギーが10%増加するごとに、ドリルビットは一般的に硬岩を6〜8%速く貫通します。昨年行われた現場テストでも印象的な結果が確認されています。エンジニアがダウン・ザ・ホール(DTH)ハンマーユニットの設定を微調整したところ、岩盤掘削研究所の最近の研究によると、これらの特殊ドリルは変成岩を標準的な回転式掘削技術より約40%速く貫通しました。このような性能向上により、岩石の圧縮強度が250メガパスカルを超える深さ100メートル以深の岩盤掘削において、多くの建設業者が現在DTH技術を不可欠なものと考えているのも納得できます。時間短縮によるコスト削減効果だけでも、過酷な地質条件下で作業する多くの現場において、この技術への投資は十分に正当化されます。

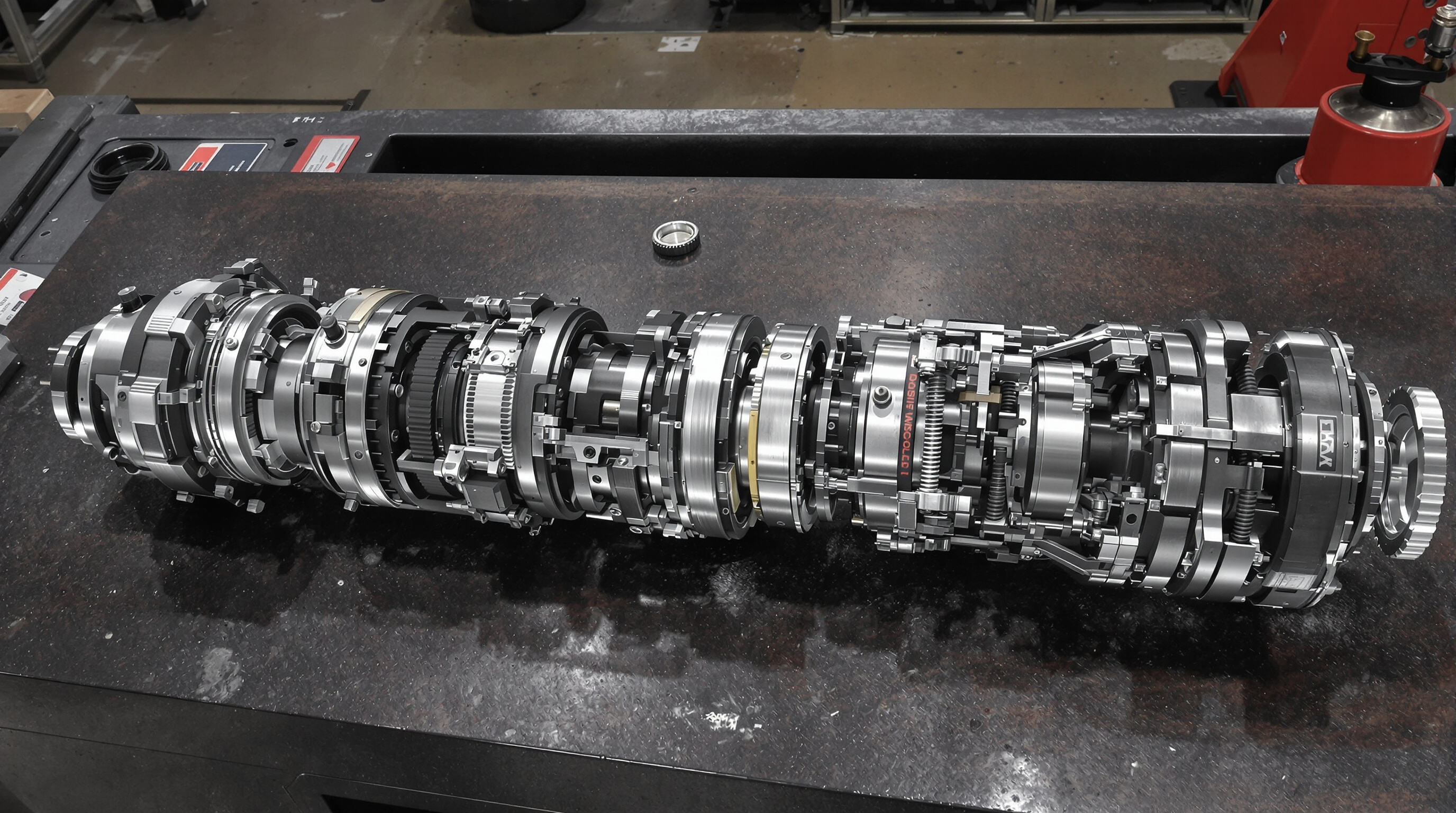

高効率コアエンジニアリング設計 DTHハンマー システム

極限の衝撃および摩耗条件下での耐久性の設計原則

高性能DTHハンマーシステムは、25 kNを超える持続的な力に耐え、岩の微粒子による摩耗にも耐えられるように設計されています。主な設計上の特徴は以下の通りです:

- カーバイド合金部品 繰り返し衝撃が加わる条件下でも変形を防ぐためのピストンおよびバルブ用

- 多段階熱処理 (例:オーステミング)ハンマーボディにおける疲労抵抗を30〜50%向上させます

- 迷路式シールシステム 可動部分への微細シリカ粒子の侵入を防止する構造

2023年の業界研究では、最適化されたDTH設計は花崗岩掘削中にコンベンショナルモデルと比較して部品交換頻度を40%削減することが確認されています。

流体振動子技術およびバックワードインパクトダンピング機構における革新

現代のシステムにおける流体振動子は、圧縮空気エネルギーの95~98%を生産的な衝撃力に変換します。これは伝統的な弁設計(75~85%)を上回ります。後方衝撃減衰機構は、次のような方法で残留衝撃波を管理します:

- 調和質量ダンパー 反動エネルギーの60~70%を散逸

- エラストマーばねハイブリッドバッファー 振動高調波から重要なコンポーネントを分離

これらの革新により、構造的な完全性を損なうことなく、毎分1,800~2,200回の打撃を継続的に作動させることができます。

ケーススタディ:現代のDTHシステムにおける堅牢なエンジニアリング手法

ある主要メーカーがクォーツ岩掘削において2,500時間のメンテナンス間隔を実現したのは、以下の3つの重要な改良を実施した結果です:

- 硬度勾配ビットシャンク ロックウェル58Cの表面硬度と延性内層を組み合わせ

- 位相同期式ピストンアレイ 衝撃サイクルにおいて±2%のエネルギー一貫性を維持

- 動的圧力補償チャンバー 100—150 MPaの圧力変動中における空気流を安定化

現地試験により、これらの技術的解決策を検証し、業界平均と比較して玄武岩における貫通率が28%高いことを確認

インパクトエネルギー伝達の最適化:メカニズムから実用まで

DTHハンマーシステムにおける高衝撃力発生の物理学

ホールダウンハマーは、シリンダー内のピストンを使用して圧縮空気を機械的な力に変換することによって作動します。これらの工具が最大出力に達すると、昨年『International Journal of Rock Mechanics』に発表された研究によれば、20ミリ秒未満のバーストで25キロニュートンを超える衝撃を生み出すことができます。エネルギーがシステム内をどのくらい効率的に通過するかは、全体的な効率に大きく影響します。新しいモデルでは、ピストン重量とドリルビット質量の比率が改良されているため、約68〜72パーセントのエネルギーを維持することができます。これにより、作動中に望ましくない振動や熱として失われるエネルギーを削減しています。

高効率エネルギー伝達:ハンマービットロック界面の最適化

エネルギー伝達を支配する3つの要因:

- ±0.05mmの許容誤差内でハンマードライバーの寸法に合致するビットシャンクの幾何学形状

- 均等な応力分布のため二重円錐パターンに配置されたタングステンカーバイドインサート

- 衝撃吸収ポリマーバッファーにより、反射応力波を40%低減

現地試験の結果、テーパービット設計は玄武岩におけるエネルギー結合を平面型ビットと比較して18%向上させることが示された(Drilling Equipment Quarterly, 2023)。主要メーカーは現在、岩石硬度センサーに基づいて衝撃周波数を調整するインピーダンスマッチングシステムをリアルタイムで採用している。

花崗岩、玄武岩および石英岩地層における衝撃エネルギー伝達の現地測定

最近の比較研究により顕著な性能差が明らかになった:

| 岩石の種類 | 測定された衝撃エネルギー (kJ) | 貫入速度 (m/h) |

|---|---|---|

| 花崗岩 | 1,820 ± 110 | 4.2—5.7 |

| バジルト | 2,150 ± 90 | 6.1—7.4 |

| クォーツァイト | 1,950 ± 130 | 3.8—4.9 |

これらの結果は、エネルギー供給が1本のボーリングホール内で30%以上変動する混合岩相サイトにおいて、特に適応可能なDTH構成の必要性を示しています。高度なテレメトリ技術により、オペレーターは自動圧力補償機能を通じて±5%のエネルギー安定性を維持することが可能です。

上級 ドリルビットを使用する 最大のDTHハンマー性能のための技術

硬く研磨性の高い岩盤におけるドリルビット設計での革新的素材と形状

最新のDTHパフォーマンスは、次のようなドリルビットの組み合わせに依存しています。 高級カルバイト複合素材 (85—92 HRA硬度)と最適化された形状、例えば半球状ボタンや非対称フルーとパターン。次のような 組成のタングステンカーバイドインサートを備えたビット と 六角形のボタンレイアウト 国際掘削ジャーナル(2023年)によると、標準設計と比較して石英岩での貫入度を18~23%向上させました。主な技術進化は以下の通りです。

- 多段階耐摩耗コーティング 玄武岩でのドリルビット寿命を40%延長

- 3Dプリンター製冷却チャネル 1,200 psi以上の圧力で熱劣化を32%低減

- 合成ダイヤモンドマトリクス 圧縮強度が280 MPaを超える花崗岩用

岩盤の硬さと地質特性に応じたドリルビット選定

最適な性能を得るためには、 ボタンの衝撃角度 (90°—120°) および 洗浄ポートの構成 地質条件:

| 岩石の種類 | 推奨ボーリングビットの特徴 | 貫入速度の向上 |

|---|---|---|

| 破砕花崗岩 | 13mm 凹型ボタン、6ポート非対称流 | 27% 対フラットフェース設計 |

| 塊状玄武岩 | 16mm球形ボタン、ターボフラッシュチャネル | 標準形状との比較で33% |

| 研磨性の砂岩 | 二重硬度インサート、クロム窒化物コーティング | 摩耗抵抗が41%向上 |

適当に ビットと岩盤のマッチング 極限の地層において0.8~1.2m/分の貫入速度を維持しながら、部品応力を19%低減(ジオテクニカルドリリング協会、2023年)

現代の硬岩掘削における応用と運用上の課題

高効率・深孔硬岩掘削におけるDTHハンマーの利点

直接打撃式ハンマーテクノロジーは、従来の技術と比較して、花崗岩や玄武岩などの硬い素材を掘る際に、20〜30パーセントほどの作業効率向上が得られます。これは、ビットが地表に接触する部分に直接エネルギーが伝わるためです。昨年発表された最近の市場調査によると、このような改良されたDTH(ダウン・ザ・ホール)システムは、300メートルを超える深さでの掘削において、穴の蛇行をほぼ半分にまで抑えることができます。1200〜1800回/分の高速な打撃動作により、発熱を抑えて岩盤を効果的に破砕するため、長期にわたる作業においても工具の寿命が延長されます。この高い効率性は、停止時間がコストに直結し、正確さが重要となる現場において大きな差を生み出します。

高衝撃エネルギーとコンポーネントの摩耗のバランス:業界における主要な耐久性課題

衝撃力が50kNを超えると掘削速度は速くなりますが、その代償もあります。機器の摩耗が速まり、特にピストンやドリルビットのシャンク部分が大きなダメージを受けます。昨年の研究でも面白い結果が示されました。衝撃エネルギーが10%増加するごとに、毎時18〜25ドルの追加メンテナンス費用が発生したのです。これは部品の交換頻度が高いためです。賢い企業はこの問題を主に2つの方法で解決しています。一つは、通常の鋼鉄よりも研磨作用に3倍耐えるタングステンカーバイドインサートを取り付ける方法です。また一部の企業は、掘削している岩石の種類に応じて打撃強度を調整する高度な圧力制御システムを使用しています。

よくある質問

DTHハンマーとは何ですか?

DTH(ドリル・ザ・ホール)ハンマーとは、圧縮空気を使用してハンマー内部のピストンを駆動し、その衝撃エネルギーを直接ドリルビットに伝える掘削工具です。硬岩層の掘削には非常に効果的です。

衝撃エネルギーは掘削効率にどのような影響を与えますか?

システムに導入されるエネルギーが増加するにつれて、岩石が破砕される速度も増加します。10%追加のエネルギーごとに、通常6〜8%の貫通速度が向上し、硬岩をより速くドリルすることが可能になります。

DTHハンマーを使用する際の主な課題は何ですか?

主な課題には、高衝撃力によるコンポーネントの摩耗管理と、耐久性を維持しながらドリル効率を向上させるためのエネルギー伝達の最適化が含まれます。

DTHハンマーの性能をどのように最適化できますか?

ドリル圧力などの運転パラメーターの微調整、特定の岩種に適したドリルビット設計の選定、流体発振器や衝撃緩和機構などの先進技術の活用により、性能を最適化することが可能です。