Grundlagen von DTH-Bohranlage Effizienz beim Hartgesteinsbohren

Der Down-The-Hole- oder DTH-Hammer funktioniert am besten, wenn drei wesentliche Faktoren richtig zusammenspielen: die Leistung des Bohrgeräts selbst, der Druckluftdruck innerhalb des Systems und die vom Bediener einstellbaren Parameter wie die Anpassung der Vorschubkraft. Die meisten modernen DTH-Systeme benötigen laut einer 2024 im International Journal of Rock Mechanics veröffentlichten Studie etwa 350 bis 500 psi Luftdruck. Dieses Niveau sorgt für ausreichend Schlagenergie bei harten Gesteinen wie Granit und Quarzit. Bei Basaltformationen haben wir festgestellt, dass eine höhere Leistungsabgabe die Arbeitsgeschwindigkeit erhöht – und zwar um etwa 22 bis 28 Prozent Verbesserung bei der Durchdringungsgeschwindigkeit im Vergleich zu niedrigeren Leistungseinstellungen.

Wesentliche Faktoren, die die DTH-Hammer-Effizienz beeinflussen: Bohrgerät-Leistung, Luftdruck und Betriebsparameter

Die richtige Einstellung für eine DTH-Bohranlage bedeutet, den optimalen Punkt zwischen hydraulischer Leistung (meist etwa 150 bis 300 PS) und der Kapazität des Luftverdichters zu finden. Laut praktischer Erfahrung erhöht ein Luftstrom von 4,5 bis 6 Kubikmetern pro Minute bei etwa 500 psi Druck die Lebensdauer der Bohrwerkzeuge um grob geschätzt 40 %, wenn durch besonders harte, abrasive Gesteinsformationen gebohrt wird, verglichen mit nicht optimal eingestellten Anlagen. Erfahrene Bediener wissen, dass sie sowohl den Vorschubdruck als auch die Drehzahl des Bohrers je nach den Bodenverhältnissen anpassen müssen. Dies hilft, Kraftstoffkosten zu sparen und verhindert ein zu schnelles Verschleißen der Ausrüstung bei anspruchsvollen Arbeiten.

Leistungskennzahlen: Schlagenergie, Frequenz und Leistungsabgabe in Hochleistungs-DTH-Systemen

Heutige Hochleistungs-DTH-Hämmer bringen ordentlich Kraft, liefern zwischen etwa 2000 und fast 4500 Joule pro Schlag und treffen auf Gestein mit Schlagraten von über 1800 Schlägen pro Minute. Das Rock Drilling Research Institute veröffentlichte im vergangenen Jahr Forschungsergebnisse, die zeigen, dass diese Maschinen, wenn sie mit etwa 3200 Joule arbeiten und dabei Schlagraten von 1800 Schlägen pro Minute erreichen, tatsächlich 35 Prozent länger laufen, bevor Wartungsarbeiten erforderlich sind. Was macht das möglich? Die Leistungsabgabe zeigt uns, wie effizient Energie während der Bohrungen übertragen wird. Einige der besten Modelle auf dem heutigen Markt schaffen es, mehr als 78 % ihrer zugeführten Energie direkt in das Zerbrechen von Gesteinsschichten umzuwandeln, was angesichts der typischen Verluste in mechanischen Systemen ziemlich beeindruckend ist.

Quantifizierung der Bohreffizienz: Der Zusammenhang zwischen Schlagenergie und Eindringgeschwindigkeit

Die Art und Weise, wie Gestein beim Bohren zerbricht, beschleunigt sich, wenn wir mehr Energie in das System pumpen, und folgt dabei ungefähr einer logarithmischen Kurve. Für jede zusätzliche 10 % an Energie erhöhen Bohrwerkzeuge ihre Geschwindigkeit beim Durchdringen von Hartgestein in der Regel um etwa 6 bis 8 %. Feldtests, die im vergangenen Jahr durchgeführt wurden, zeigten ebenfalls beeindruckende Ergebnisse. Als Ingenieure ihre Down-The-Hole-Hammer-Anlagen optimierten, stellten sie fest, dass diese spezialisierten Bohrgeräte metamorphes Gestein mit um etwa 40 % höherer Geschwindigkeit durchdrangen als herkömmliche Rotationsverfahren, wie kürzliche Studien des Rock Drilling Research Institute zeigen. Angesichts dieses Leistungsvorteils ist es nicht überraschend, dass viele Auftragnehmer DTH-Technologie mittlerweile unverzichtbar erachten, um Löcher tiefer als 100 Meter zu bohren, bei denen die Gesteinsformationen typischerweise Druckfestigkeiten von über 250 Megapascal aufweisen. Allein die Zeitersparnis rechtfertigt für die meisten Unternehmen die Investition, insbesondere bei Arbeiten unter schwierigen geologischen Bedingungen.

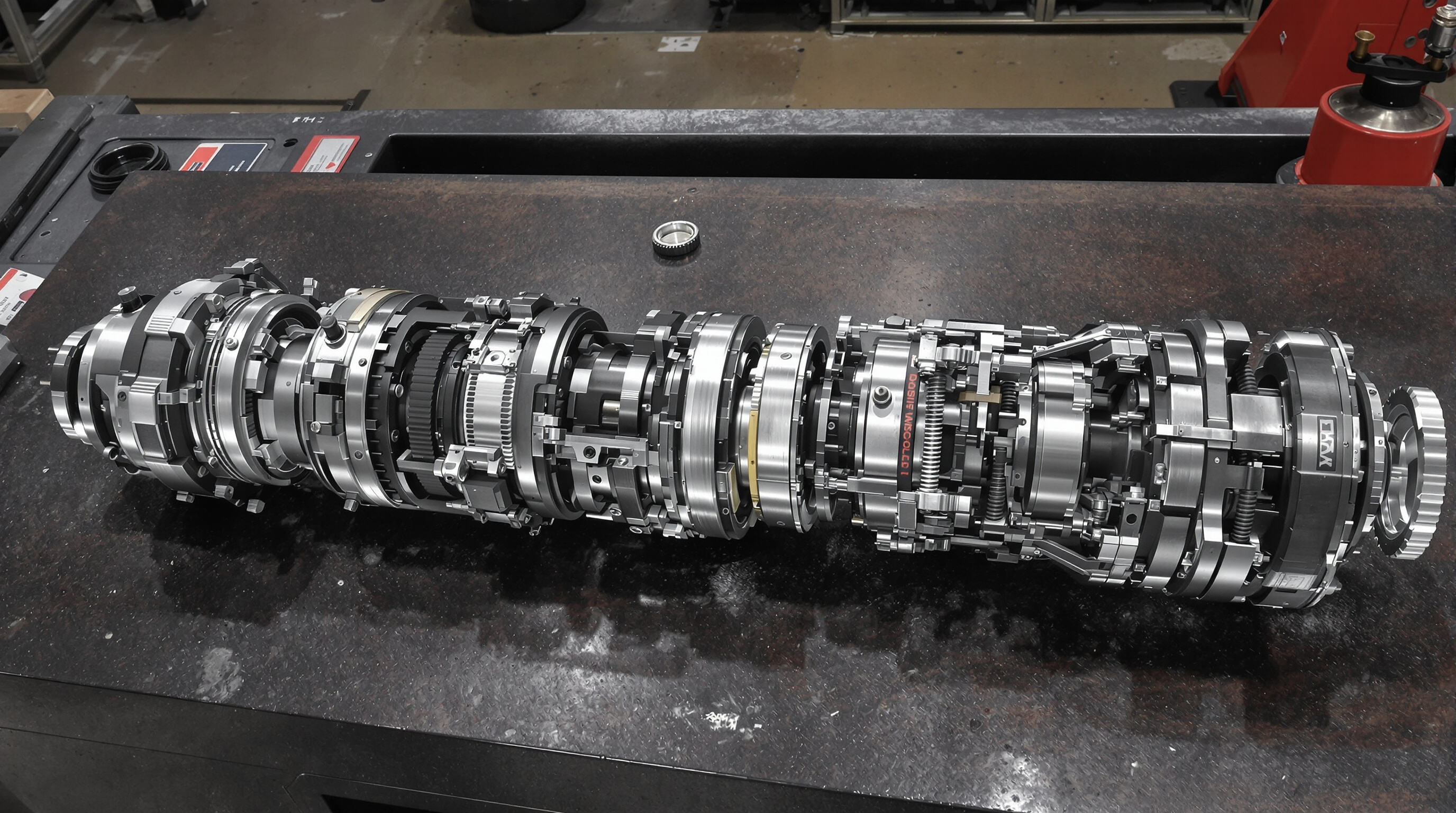

Kernkonstruktion Hochleistungsbohrtechnik DTH-Hammer Systeme

Gestaltungsprinzipien für Langlebigkeit unter extremen Belastungen und abrasiven Bedingungen

Hochleistungs-DTH-Hammersysteme sind darauf ausgelegt, dauerhaften Kräften von über 25 kN standzuhalten und abrasivem Verschleiß durch Gesteinspartikel zu widerstehen. Wesentliche Gestaltungsmerkmale umfassen:

- Wolframkarbid-Legierungskomponenten in Kolben und Ventilen, um eine Verformung bei wiederholten Schlägen zu verhindern

- Mehrstufige Wärmebehandlung (z. B. Austempern), wodurch die Ermüdungsfestigkeit der Hammerkörper um 30–50 % gesteigert wird

- Labyrinthabdichtsysteme die feine Silikatpartikel daran hindern, in bewegte Komponenten einzudringen

Eine Studie aus dem Jahr 2023 ergab, dass optimierte DTH-Konstruktionen die Austauschhäufigkeit von Komponenten beim Granitbohren um 40 % gegenüber konventionellen Modellen reduzieren.

Innovationen in Fluidoszillator-Technologie und Rückstoßdämpfungssystemen

Fluidische Oszillatoren in modernen Systemen wandeln 95—98 % der Druckluftenergie in produktive Schlagkraft um, was herkömmliche Ventildesigns (75—85 %) übertrifft. Rückwärts wirkende Dämpfungsmechanismen leiten Schockwellenreste über:

- Abgestimmte Massendämpfer 60—70 % der Rückstoßenergie werden abgeführt

- Hybridpuffer aus Elastomer und Feder schützen kritische Komponenten vor Vibrationsharmonischen

Diese Innovationen ermöglichen einen Dauerbetrieb mit 1.800—2.200 Schlägen pro Minute, ohne die strukturelle Integrität zu gefährden.

Fallstudie: Robuste Ingenieuransätze in modernen DTH-Systemen

Ein führender Hersteller erreichte 2.500-Stunden-Wartungsintervalle beim Quarzitbohren durch drei wesentliche Verbesserungen:

- Härtegradient-Bitenschafte mit einer Oberflächenhärte von Rockwell 58C kombiniert mit duktilen Innenkernen

- Phasensynchronisierte Kolbenanordnungen aufrechterhaltung einer Energiekonsistenz von ±2 % über alle Impulszyklen hinweg

- Dynamische Druckausgleichskammern stabilisierung des Luftstroms bei Druckschwankungen von 100–150 MPa

Feldtests bestätigten eine 28 % höhere Eindringrate in Basaltgestein im Vergleich zum Branchendurchschnitt und validierten damit diese Ingenieurlösungen.

Optimierung des Impulsenergie-Transfers: Vom Mechanismus zur realen Anwendung

Physik der Erzeugung hochgradiger Schlagkräfte in DTH-Hammern

Down-the-hole-Hämmer wandeln Druckluft mithilfe eines Kolbens innerhalb eines Zylinders in mechanische Kraft um. Laut einer im vergangenen Jahr im International Journal of Rock Mechanics veröffentlichten Studie können diese Werkzeuge bei maximaler Leistung Impulse von über 25 Kilonewton erzeugen, die weniger als 20 Millisekunden andauern. Wie effizient Energie innerhalb des Systems übertragen wird, beeinflusst maßgeblich die Gesamtleistungsfähigkeit. Neuere Modelle können etwa 68 bis 72 Prozent der Energie erhalten, dank besserer Auslegung des Verhältnisses zwischen Kolbenmasse und Bohrmeißelgewicht. Dies trägt dazu bei, Verluste durch unerwünschte Vibrationen und Wärme während des Betriebs zu reduzieren.

Effiziente Energieübertragung: Optimierung der Schnittstelle Hammer–Bohrmeißel–Gestein

Drei Faktoren bestimmen die Energieübertragung an der Schnittstelle:

- Bohrmeißel-Schaftgeometrie, die innerhalb einer Toleranz von ±0,05 mm zu den Abmessungen des Hammerantriebs passt

- Wolframcarbid-Einlagen in Doppelkegelausrichtung für eine gleichmäßige Spannungsverteilung

- Schwingungsdämpfende Polymerpuffer reduzieren reflektierte Spannungswellen um 40 %

Feldtests zeigen, dass konische Bohrwerkzeugdesigns die Energiekopplung in Basalt um 18 % verbessern im Vergleich zu flachschlüssigen Alternativen (Drilling Equipment Quarterly, 2023). Führende Hersteller verwenden jetzt Echtzeit-Impedanzanpassungssysteme, die die Schlagfrequenz basierend auf Gesteinshärtesensoren regulieren.

Feldmessung der Einschlagenergieübertragung in Granit-, Basalt- und Quarzitformationen

Kürzliche Vergleichsstudien zeigen deutliche Unterschiede in der Leistungsfähigkeit:

| Gesteinsart | Gemessene Einschlagenergie (kJ) | Durchdringungsrate (m/h) |

|---|---|---|

| Granit | 1.820 ± 110 | 4,2—5,7 |

| Basalt | 2.150 ± 90 | 6,1—7,4 |

| Quarzit | 1.950 ± 130 | 3,8—4,9 |

Diese Ergebnisse unterstreichen die Notwendigkeit adaptiver DTH-Konfigurationen, insbesondere an Standorten mit gemischter Lithologie, bei denen die Energiezufuhr innerhalb eines einzigen Bohrlochs um mehr als 30 % variiert. Fortgeschrittene Telemetrie ermöglicht es den Bedienern, eine Energiekonstanz von ±5 % durch automatische Druckkompensation aufrechtzuerhalten.

Fortgeschritten Bohrer Technologie für maximale DTH-Hammerleistung

Innovative Materialien und Geometrien im Bohrmeißeldesign für hartes, abrasives Gestein

Moderne DTH-Leistung hängt von Bohrmeißeln ab, die hochentwickelte Hartmetallkomposite (85—92 HRA Härte) mit optimierten Geometrien wie halbkugeligen Stiften und asymmetrischen Nutenmustern kombinieren. Meißel mit hochwertigen Wolframkarbid-Einsätzen und sechseckige Tastenanordnungen 18–23 % höhere Penetration in Quarzit im Vergleich zu Standardkonstruktionen erreichen (International Drilling Journal, 2023). Wesentliche Verbesserungen umfassen:

- Mehrstufige verschleißresistente Beschichtungen lebensdauer des Bohrers um 40 % in Basalt verlängern

- 3D-gedruckte Kühlschläuche thermische Degradation um 32 % bei über 1.200 psi reduzieren

- Synthetische Diamantmatrizen für Granit mit einer Druckfestigkeit von über 280 MPa

Bohrerauswahl entsprechend der Gesteinshärte und Formationseigenschaften abstimmen

Optimale Leistung erfordert die Abstimmung knopf-Aufprallwinkel (90°—120°) und spülbohrloch-Konfigurationen bei geologischen Bedingungen:

| Gesteinsart | Empfohlene Bohrwerkzeugmerkmale | Verbesserung der Penetrationsrate |

|---|---|---|

| Geschiefertes Granitgestein | 13-mm-Konkav-Knopf, 6-Loch asymmetrischer Durchfluss | 27 % gegenüber flachseitigen Ausführungen |

| Massiver Basalt | 16-mm-Kugelknöpfe, Turbo-Spülkanäle | 33 % im Vergleich zu Standardgeometrien |

| Schleifender Sandstein | Einsätze mit Doppelfestigkeit, Chromnitrid-Beschichtung | 41 % Steigerung der Verschleißfestigkeit |

- Das ist richtig. bohrwerkzeug-Felsanpassung reduziert die Komponentenbelastung um 19 % (Geotechnical Drilling Association, 2023), bei gleichzeitiger Aufrechterhaltung von 0,8–1,2 m/min Eindringgeschwindigkeit in extremen Gesteinsformationen

Anwendungen und betriebliche Herausforderungen beim modernen Hartgesteinsbohren

Vorteile von DTH-Hämmern beim hoch effizienten, tiefen Hartgesteinsbohren

Die Direktwirkungshammertechnologie erzielt bei der Bearbeitung von harten Materialien wie Granit und Basalt etwa 20 bis möglicherweise sogar 30 Prozent bessere Ergebnisse im Vergleich zu älteren Techniken, da die gesamte Energie direkt in das Zerbrechen des Gesteins geht, genau dort, wo das Werkzeug auf die Oberfläche trifft. Laut einer kürzlich veröffentlichten Marktforschungsstudie aus dem letzten Jahr können diese verbesserten DTH-Systeme das Abweichen der Bohrlöcher in sehr tiefen Bohrstellen von über 300 Metern Tiefe nahezu halbieren. Die schnelle Schlagbewegung mit 1200 bis 1800 Schlägen pro Minute zerschlägt das Gestein effektiv, ohne wesentliche Wärmeentwicklung, was bedeutet, dass die Werkzeuge bei längerer Projektdauer länger halten. Diese Effizienz macht in der Praxis einen großen Unterschied aus, wo Ausfallzeiten Kosten verursachen und Präzision entscheidend ist.

Hohe Schlagenergie im Einklang mit dem Verschleiß der Komponenten: Die entscheidende Langlebigkeitsherausforderung der Branche

Bohren wird schneller, sobald die Schlagkräfte über 50 kN steigen, allerdings hat dies einen Nachteil. Die Ausrüstung verschleißt schneller, insbesondere Kolben und Bohrerschäfte bekommen eine heftige Belastung ab. Forschungsergebnisse aus dem letzten Jahr zeigten auch etwas Interessantes. Bei jedem Anstieg der Schlagenergie um 10 % steigen die Wartungskosten um etwa 18 bis 25 Dollar pro Stunde, allein deshalb, weil Teile so häufig ersetzt werden müssen. Kluge Unternehmen begegnen diesem Problem auf zwei wesentliche Arten. Sie verbauen Hartmetalleinsätze aus Wolframcarbid, die gegen die Abnutzung durch das Mahlen etwa dreimal länger halten als herkömmlicher Stahl. Einige verwenden zudem ausgeklügelte Druckregelungssysteme, die die Schlagintensität je nach Art des Gesteins, das gerade gebohrt wird, automatisch anpassen.

FAQ

Was ist ein DTH-Hammer?

Ein DTH-Bohrhammer (DTH = Down-The-Hole) ist ein Bohrwerkzeug, das Druckluft nutzt, um einen Kolben innerhalb eines Hammers anzutreiben, der wiederholt Schlagenergie direkt auf den Bohrkopf überträgt. Es ist äußerst effektiv beim Bohren in harten Gesteinsformationen.

Wie wirkt sich die Schlagenergie auf die Bohreffizienz aus?

Die Rate, mit der Gestein zersetzt wird, erhöht sich, sobald mehr Energie in das System eingeführt wird. Bei jedem zusätzlichen 10 % an Energie beträgt die Steigerung der Penetrationsrate in der Regel 6–8 %, wodurch das Bohren durch harten Fels schneller erfolgen kann.

Welche sind die Hauptprobleme beim Einsatz von DTH-Hämmern?

Die wichtigsten Herausforderungen bestehen darin, den Verschleiß an Komponenten durch hohe Schlagkräfte zu steuern, sowie die Energieübertragung zu optimieren, um die Bohreffizienz zu steigern und gleichzeitig die Langlebigkeit zu gewährleisten.

Wie lässt sich die Leistung von DTH-Hämmern optimieren?

Die Leistung lässt sich optimieren, indem Betriebsparameter wie Vorschubdruck feinabgestimmt werden, geeignete Bohrmeißelkonstruktionen für spezifische Gesteinsarten ausgewählt werden und fortschrittliche Technologien wie Fluidoszillatoren und Schlagdämpfungssysteme eingesetzt werden.

Inhaltsverzeichnis

-

Grundlagen von DTH-Bohranlage Effizienz beim Hartgesteinsbohren

- Wesentliche Faktoren, die die DTH-Hammer-Effizienz beeinflussen: Bohrgerät-Leistung, Luftdruck und Betriebsparameter

- Leistungskennzahlen: Schlagenergie, Frequenz und Leistungsabgabe in Hochleistungs-DTH-Systemen

- Quantifizierung der Bohreffizienz: Der Zusammenhang zwischen Schlagenergie und Eindringgeschwindigkeit

- Kernkonstruktion Hochleistungsbohrtechnik DTH-Hammer Systeme

- Optimierung des Impulsenergie-Transfers: Vom Mechanismus zur realen Anwendung

- Fortgeschritten Bohrer Technologie für maximale DTH-Hammerleistung

- Anwendungen und betriebliche Herausforderungen beim modernen Hartgesteinsbohren

- FAQ