Fundamentos de Perforadora DTH Eficiencia en la perforación de roca dura

El martillo Down-The-Hole o DTH funciona mejor cuando tres factores principales actúan correctamente en conjunto: la potencia proporcionada por la propia perforadora, la presión del aire comprimido dentro del sistema y los ajustes controlados por el operador, como el ajuste de la fuerza de avance. La mayoría de los sistemas DTH modernos requieren alrededor de 350 a 500 psi de presión de aire según investigaciones publicadas en el International Journal of Rock Mechanics en 2024. Este nivel ayuda a generar suficiente energía de impacto para rocas duras como el granito y la cuarcita. En el caso de formaciones de basalto, hemos observado que aumentar la potencia de salida hace que el proceso sea más rápido, logrando una mejora en la velocidad de penetración de aproximadamente un 22 a 28 por ciento en comparación con configuraciones de menor potencia.

Factores clave que afectan la eficiencia del martillo DTH: Potencia de la perforadora, presión del aire y parámetros de operación

Configurar correctamente una sonda de percusión (DTH) significa encontrar el punto óptimo entre la potencia hidráulica (normalmente alrededor de 150 a 300 HP) y la capacidad del compresor de aire. Según la experiencia en el campo, mantener el flujo de aire entre 4,5 y 6 metros cúbicos por minuto a una presión de aproximadamente 500 psi hace que las brocas duren aproximadamente un 40% más al perforar formaciones rocosas muy duras y abrasivas, en comparación con configuraciones incorrectas. Los operadores experimentados saben que deben ajustar tanto la presión de avance como la velocidad de rotación de la perforadora según lo que sientan del terreno. Esto ayuda a ahorrar costos de combustible y evita un desgaste prematuro del equipo durante trabajos difíciles.

Métricas de rendimiento: Energía de impacto, frecuencia y potencia de salida en sistemas DTH de alto impacto

Los martillos DTH de alto impacto actuales ofrecen un gran poder, entregando entre aproximadamente 2000 y casi 4500 julios por golpe, mientras perforan roca a ritmos superiores a los 1800 impactos por minuto. El Instituto de Investigación de Perforación de Roca publicó el año pasado resultados que muestran que cuando estas máquinas operan a unos 3200 julios combinados con esos 1800 ipm, en realidad duran un 35 por ciento más antes de requerir mantenimiento. ¿Qué hace posible esto? Bueno, la potencia de salida nos indica realmente cuán eficientemente se transfiere la energía durante las operaciones de perforación. Algunos de los mejores modelos disponibles en el mercado logran convertir más del 78 % de su energía de entrada directamente en la ruptura de formaciones rocosas, lo cual es bastante impresionante considerando todas las pérdidas que normalmente ocurren en los sistemas mecánicos.

Cuantificación de la eficiencia en perforación: La relación entre energía de impacto y tasa de penetración

La forma en que las rocas se desintegran cuando la perforación se acelera al inyectar más energía en el sistema sigue una curva similar a una logarítmica. Por cada 10% adicional de energía aplicada, las brocas generalmente avanzan a través de roca dura aproximadamente un 6 a 8% más rápido. Las pruebas de campo realizadas el año pasado también revelaron resultados impresionantes. Cuando los ingenieros ajustaron sus configuraciones de martillo Down-The-Hole (DTH), observaron que estas perforadoras especializadas atravesaron roca metamórfica a velocidades alrededor de un 40% superiores a las técnicas rotativas estándar, según estudios recientes del Instituto de Investigación de Perforación de Roca. Dado este aumento de rendimiento, no es de extrañar que muchos contratistas ahora consideren la tecnología DTH indispensable para perforar pozos más profundos de 100 metros donde las formaciones rocosas suelen tener resistencias a la compresión superiores a los 250 megapascales. El ahorro en tiempo justifica por sí solo la inversión para la mayoría de las operaciones que trabajan en condiciones geológicas difíciles.

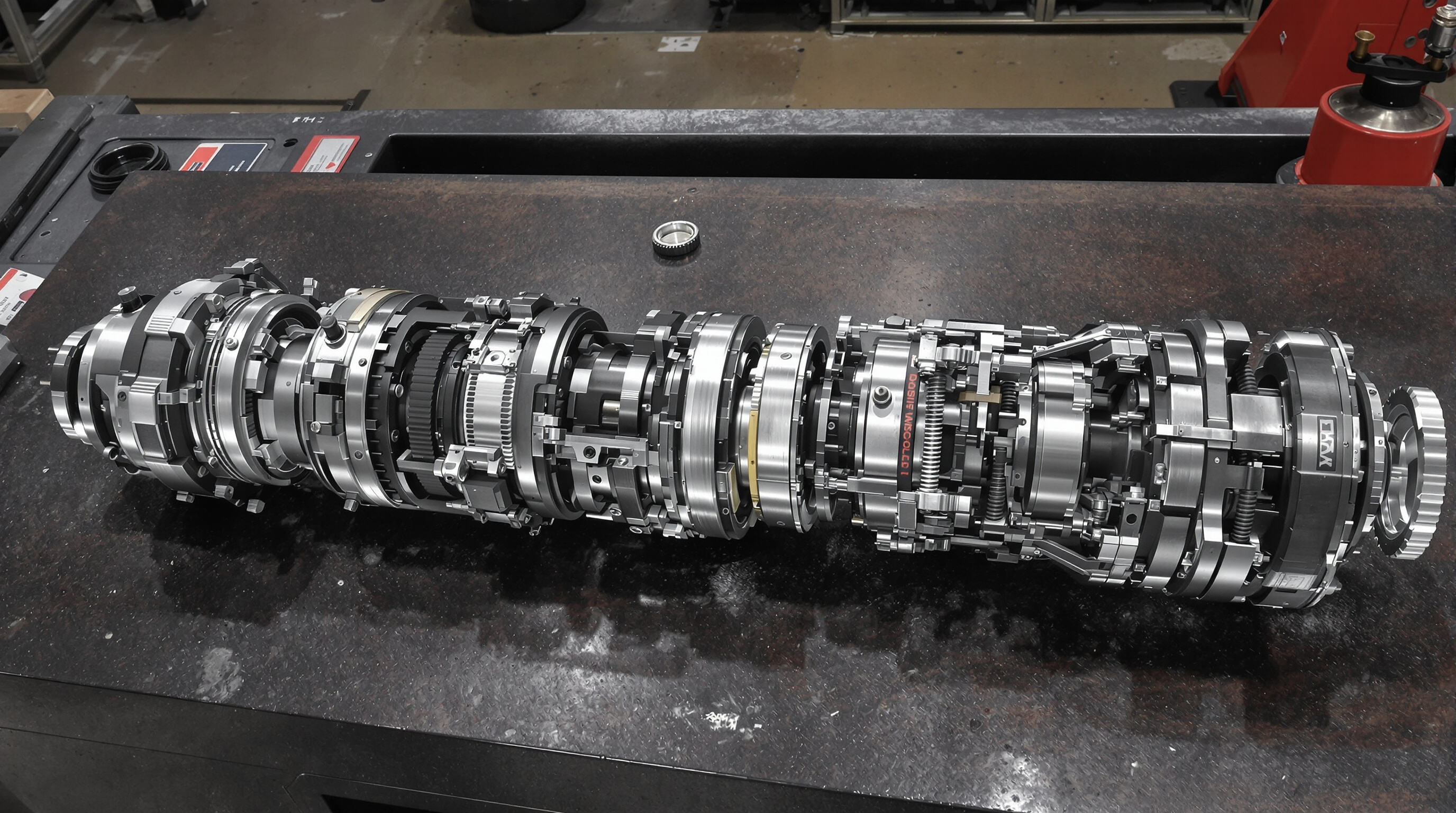

Diseño de Ingeniería Básico de Alto Rendimiento Martillo DTH Sistemas

Principios de Diseño para Durabilidad Bajo Condiciones Extremas de Impacto y Abrasión

Los sistemas avanzados de martillos DTH están diseñados para soportar fuerzas sostenidas superiores a 25 kN y resistir el desgaste abrasivo causado por partículas de roca. Las características clave del diseño incluyen:

- Componentes de carburo y aleación en pistones y válvulas para prevenir deformaciones bajo impactos repetidos

- Tratamiento térmico de múltiples etapas (por ejemplo, austemperización), incrementando la resistencia a la fatiga en un 30—50% en los cuerpos de los martillos

- Sistemas de sellado laberíntico que bloquean partículas finas de sílice de ingresar a componentes móviles

Un estudio de la industria realizado en 2023 reveló que los diseños optimizados de DTH reducen la frecuencia de reemplazo de componentes en un 40% durante la perforación de granito en comparación con los modelos convencionales.

Innovaciones en Tecnología de Osciladores Fluidicos y Mecanismos de Amortiguación de Impacto Reverso

Los osciladores fluidicos en sistemas modernos convierten el 95—98% de la energía del aire comprimido en fuerza de impacto productiva, superando los diseños tradicionales con válvulas (75—85%). Los mecanismos de amortiguación de retroceso gestionan las ondas de choque residuales mediante:

- Amortiguadores de masa sintonizada disipando el 60—70% de la energía de retroceso

- Amortiguadores híbridos de muelle elastomérico aislando componentes críticos de los armónicos de vibración

Estas innovaciones permiten una operación sostenida de 1.800—2.200 golpes por minuto sin comprometer la integridad estructural.

Caso práctico: Enfoques de ingeniería robusta en sistemas DTH modernos

Un fabricante líder logró intervalos de servicio de 2.500 horas en perforación de cuarcita mediante tres mejoras clave:

- Fustes de herramientas endurecidos en gradiente combinando una dureza superficial Rockwell 58C con núcleos dúctiles

- Arrays de pistones sincronizados por fase manteniendo una consistencia de energía de ±2% durante los ciclos de impacto

- Cámaras de compensación de presión dinámica estabilizando el flujo de aire durante fluctuaciones de presión de 100—150 MPa

Los ensayos de campo confirmaron una tasa de penetración 28% mayor en basalto en comparación con el promedio de la industria, validando estas soluciones ingenieriles.

Optimización de la Transferencia de Energía de Impacto: Del Mecanismo a la Aplicación en el Mundo Real

Física de la Generación de Fuerza de Alto Impacto en Sistemas de Martillo DTH

Las barrenadoras neumáticas de percusión (DTH) funcionan convirtiendo el aire comprimido en fuerza mecánica mediante un pistón dentro de un cilindro. Cuando estas herramientas alcanzan su máxima potencia, pueden producir impactos superiores a 25 kilonewtons en ráfagas que duran menos de 20 milisegundos, según investigaciones publicadas el año pasado en la International Journal of Rock Mechanics. La eficacia con que la energía se transmite a través del sistema afecta considerablemente su eficiencia general. Los modelos más recientes logran conservar alrededor del 68 al 72 por ciento de su energía gracias a un diseño mejorado en la proporción entre el peso del pistón y la masa de la broca. Esto ayuda a reducir las pérdidas en forma de vibraciones y calor no deseados durante la operación.

Transferencia Eficiente de Energía: Optimización de la Interfaz Martillo-Broca-Roca

Tres factores rigen la transferencia de energía en la interfaz:

- Geometría del vástago de la broca coincidiendo con las dimensiones del portabrocas del martillo dentro de una tolerancia de ±0,05 mm

- Insertos de carburo de tungsteno dispuestos en patrones de doble cono para una distribución uniforme del esfuerzo

- Amortiguadores de polímero absorbentes de choque que reducen en un 40% las ondas de tensión reflejadas

Las pruebas de campo muestran que los diseños de trépanos cónicos mejoran el acoplamiento de energía en un 18% en basalto en comparación con las alternativas de cara plana (Drilling Equipment Quarterly, 2023). Los principales fabricantes utilizan ahora sistemas de coincidencia de impedancia en tiempo real que ajustan la frecuencia de impacto según los sensores de dureza de la roca.

Medición en campo de la entrega de energía de impacto en formaciones de granito, basalto y cuarcita

Recientes estudios comparativos revelan diferencias notables de rendimiento:

| Tipo de roca | Energía de impacto medida (kJ) | Velocidad de penetración (m/h) |

|---|---|---|

| Granito | 1,820 ± 110 | 4,2—5,7 |

| Basalto | 2,150 ± 90 | 6,1—7,4 |

| Cuarcita | 1.950 ± 130 | 3,8—4,9 |

Estos resultados destacan la necesidad de configuraciones DTH adaptativas, especialmente en sitios con litología mixta donde la entrega de energía varía en más del 30% dentro de un mismo pozo. La telemetría avanzada permite a los operadores mantener una consistencia de energía de ±5% mediante compensación automática de presión.

Avanzado Broca de taladro Tecnología para un Rendimiento Máximo del Martillo DTH

Materiales y Geometrías Innovadores en el Diseño de Brocas para Rocas Duras y Abrasivas

El rendimiento moderno DTH depende de brocas que combinen composites avanzados de carburo (dureza 85—92 HRA) con geometrías optimizadas, como botones semiesféricos y patrones asimétricos de ranuras. Las brocas con insertos de carburo de tungsteno graduados y diseños de botones hexagonales lograr una penetración un 18 %–23 % mayor en cuarcita que los diseños estándar (International Drilling Journal, 2023). Los avances clave incluyen:

- Recubrimientos resistentes al desgaste de múltiples etapas ampliando la vida útil de la herramienta en un 40 % en basalto

- canales de refrigeración fabricados mediante impresión 3D reduciendo la degradación térmica en un 32 % a más de 1.200 psi

- Matrices de diamante sintético para granito con una resistencia a la compresión superior a 280 MPa

Selección adecuada de herramientas según la dureza de la roca y las características de la formación

El rendimiento óptimo requiere alinear ángulos de impacto del botón (90°—120°) y configuraciones de puerto de lavado con condiciones geológicas:

| Tipo de roca | Características recomendadas de la tricona | Mejora de la tasa de penetración |

|---|---|---|

| Granito fracturado | botones cóncavos de 13 mm, flujo asimétrico de 6 puertos | 27% frente a diseños de cara plana |

| Basalto masivo | botones esféricos de 16 mm, canales de purga turbo | 33 % frente a geometrías estándar |

| Arena abrasiva | Insertos de doble dureza, recubrimiento de nitruro de cromo | aumento del 41 % en resistencia al desgaste |

Es apropiado ajuste de bitácora-roca reduce el esfuerzo en los componentes en un 19 % (Geotechnical Drilling Association, 2023) mientras mantiene tasas de penetración de 0,8—1,2 m/min en formaciones extremas.

Aplicaciones y desafíos operativos en la perforación moderna de roca dura

Ventajas de los martillos DTH en perforación de roca dura de alta eficiencia y gran profundidad

La tecnología de martillo de acción directa obtiene aproximadamente un 20 a incluso un 30 por ciento mejores resultados al perforar materiales duros como el granito y la basalto en comparación con técnicas más antiguas, ya que toda la energía se dirige directamente a fracturar la roca en el punto en que la broca contacta con la superficie. Según una investigación de mercado reciente publicada el año pasado, estos sistemas DTH mejorados pueden reducir casi en la mitad la desviación del agujero en sitios de perforación muy profundos de más de 300 metros. La acción rápida de martilleo entre 1200 y 1800 golpes por minuto rompe las rocas eficazmente sin generar mucho calor, lo que significa que las herramientas duran más cuando se trabajan proyectos prolongados. Esta eficiencia marca una gran diferencia en condiciones reales donde el tiempo de inactividad cuesta dinero y la precisión es fundamental.

Equilibrio entre alta energía de impacto y desgaste de componentes: el principal desafío de durabilidad de la industria

La perforación se acelera cuando las fuerzas de impacto superan los 50 kN, pero esto tiene un costo. El equipo comienza a desgastarse más rápidamente, especialmente los pistones y las varillas de la broca, que sufren daños considerables. Una investigación del año pasado reveló algo interesante también. Por cada aumento del 10% en la energía de impacto, los costos de mantenimiento suben entre 18 y 25 dólares adicionales por hora, simplemente porque las piezas necesitan ser reemplazadas con mayor frecuencia. Las empresas inteligentes abordan este problema de dos maneras principales. Instalan insertos de carburo de tungsteno que duran aproximadamente tres veces más que el acero normal frente a toda esa acción de molienda. Algunas también utilizan sofisticados sistemas de control de presión que ajustan la intensidad del golpe dependiendo del tipo de roca que se esté perforando en ese momento.

Preguntas frecuentes

¿Qué es un martillo DTH?

Un martillo DTH (Down-The-Hole) es una herramienta de perforación que utiliza aire comprimido para accionar un pistón dentro de un martillo y transmitir energía de impacto repetida directamente a una broca de perforación. Es muy eficaz para perforar en formaciones de roca dura.

¿Cómo afecta la energía de impacto a la eficiencia de perforación?

La velocidad a la que se desintegra la roca aumenta a medida que se introduce más energía en el sistema. Por cada 10% adicional de energía, normalmente hay un incremento del 6-8% en la velocidad de penetración, lo que permite perforar más rápidamente rocas duras.

¿Cuáles son los principales desafíos en el uso de martillos DTH?

Los desafíos principales incluyen gestionar el desgaste de los componentes debido a las altas fuerzas de impacto y optimizar la transferencia de energía para mejorar la eficiencia en la perforación manteniendo la durabilidad.

¿Cómo puede optimizarse el rendimiento de un martillo DTH?

El rendimiento puede optimizarse ajustando los parámetros operativos como la presión de avance, seleccionando diseños adecuados de brocas para tipos específicos de roca y utilizando tecnologías avanzadas como osciladores fluidicos y mecanismos de amortiguación de impacto.

Tabla de Contenido

-

Fundamentos de Perforadora DTH Eficiencia en la perforación de roca dura

- Factores clave que afectan la eficiencia del martillo DTH: Potencia de la perforadora, presión del aire y parámetros de operación

- Métricas de rendimiento: Energía de impacto, frecuencia y potencia de salida en sistemas DTH de alto impacto

- Cuantificación de la eficiencia en perforación: La relación entre energía de impacto y tasa de penetración

- Diseño de Ingeniería Básico de Alto Rendimiento Martillo DTH Sistemas

- Optimización de la Transferencia de Energía de Impacto: Del Mecanismo a la Aplicación en el Mundo Real

- Avanzado Broca de taladro Tecnología para un Rendimiento Máximo del Martillo DTH

- Aplicaciones y desafíos operativos en la perforación moderna de roca dura

- Preguntas frecuentes